In questo terzo capitolo della guida essenziale sul cappotto termico realizzata dall’Ing. Carlo Castoldi parliamo dell’importanza dei componenti di finitura del Rivestimento a Cappotto Termico.

IL RASANTE E RETE IN FIBRA DI VETRO

Questi due componenti rappresentano la “corazza” resistente del cappotto termico alle sollecitazioni climatiche e agli urti.

Unitamente alla finitura sono il “fronte” che subisce ogni tipo di sollecitazione e che deve avere specifiche caratteristiche di affidabilità e durabilità per garantire la più lunga vita possibile al sistema senza evidenti degradi.

È interessante riprendere quanto indicato a pag. 18 delle LINEE GUIDA PER IL BENESTARE TECNICO EUROPEO Dei sistemi ETICS – External Thetmal Insulation Composite System – ETAG 004 del Marzo 2000 e precisamente:

Le clausole, prove e metodo di valutazione presenti in queste linee guida a cui si riferiscono, sono state scritte basandosi sulla vita utile di un Cappotto termico (ETICS) di almeno 25 anni, purché il sistema venga impiegato per un uso e mantenimento appropriato ( n.d.r. capitolo 7). Queste clausole si basano sul corrente stato dell’arte e sulla conoscenza ed esperienza disponibili.

In altre parole la normativa ETAG 004 è stata redatta nel 2000 prevedendo prove sui componenti e sul sistema nel suo complesso al fine di valutarne una durabilità SENZA IL VERIFICARSI DI DEGRADI VISIBILI E COMPROMETTENTI LA STABILITÀ’ E L’EFFICACIA DEL SISTEMA STESSO.

In particolare, al termine delle prove più severe, ossia quelle cicliche ACQUA -SOLE / GELO -DISGELO si deve verificare che lo “scudo” del rivestimento a cappotto in prova (rasatura armata e finitura) sia integro e ancora idoneo alla protezione del sistema e quindi in piena efficienza tecnica.

Per ottenere questa protezione affidabile e duratura da parte di una “crosta” sottile (3/5 mm) è necessario che i componenti del sistema abbiano determinate caratteristiche e che interagiscano tra loro mantenendole in differenti condizioni di prova.

Condizioni di prova che verranno accennate per dare il senso della ricerca scrupolosa dell’affidabilità di tutto il sistema cappotto termico.

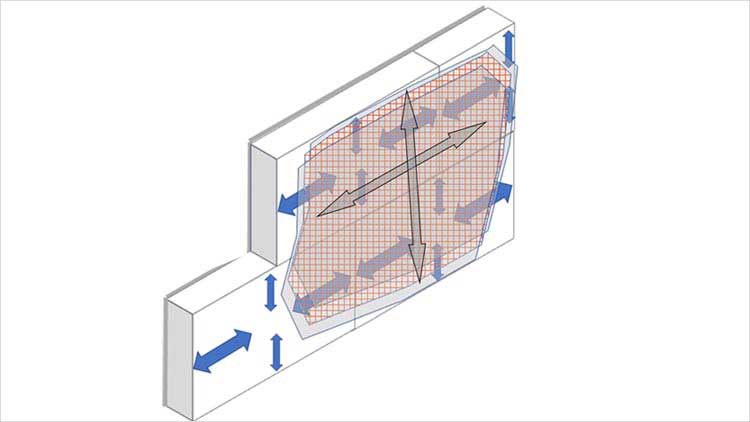

Qui sotto sono schematizzate le sollecitazioni che agiscono sul sistema e sui singoli componenti che sono tra loro in adesione.

Tutte queste sollecitazioni NON DEVONO indurre MOVIMENTI RECIPROCI tra i vari componenti tra loro contigui onde evitare che il susseguirsi continuo di movimenti possa indurre distacchi o rotture tra i vari componenti, intaccando l’affidabilità del sistema.

In altre parole, il cappotto è un sistema in cui il vincolo tra i differenti componenti deve essere assoluto e non deve consentire il benché minimo movimento tra loro.

Solo il supporto su cui è applicato il sistema può manifestare piccoli movimenti, che sono assorbiti dallo strato isolante in funzione della sua elasticità caratteristica.

Se scorriamo un Benestare Tecnico Europeo ETA n°xxx troviamo per lo strato di rasatura armata vari capitoli di prove che si possono riassumere in questi punti:

- L’assorbimento d’acqua da parte dello strato rasante dopo 1 ora e dopo 24 ore

- L’assorbimento d’acqua da parte dello strato rasante + finitura dopo 1 ora e dopo 24 ore

- L’adesione collante /rasante con il pannello isolante a secco e dopo varie condizioni di immersione in acqua e asciugatura

- L’adesione collante con supporto laterizio o cls a secco e dopo varie condizioni di immersione in acqua e asciugatura

- L’assorbimento d’acqua da parte dello strato rasante + finitura dopo 1 ora e dopo 24 ore

- La resistenza agli impatti

Alcune di queste prove vengono fatte anche dopo invecchiamento del sistema a cappotto (ottenuto sottoponendo i provini a cicli termoigrometrici prestabiliti).

- Strappo su strisce di rasatura armata per valutare la formazione di crepe

- Resistenza a trazione della rete di armatura tal quale e dopo invecchiamento per valutarne la capacità di conservazione delle sue caratteristiche meccaniche

In conclusione, nel rivestimento a cappotto, la rasatura armata applicata sullo strato isolante, e che fa da base per la finitura, è sottoposta ad una attenta verifica delle sue caratteristiche fisiche e meccaniche in tutte le condizioni (secco e umido) in cui potrà trovarsi essendo ben note le sollecitazioni cui è sottoposta nella sua vita utile. Controllo necessario per assicurare l’idoneità del sistema nelle normali e peggiori condizioni di esercizio.

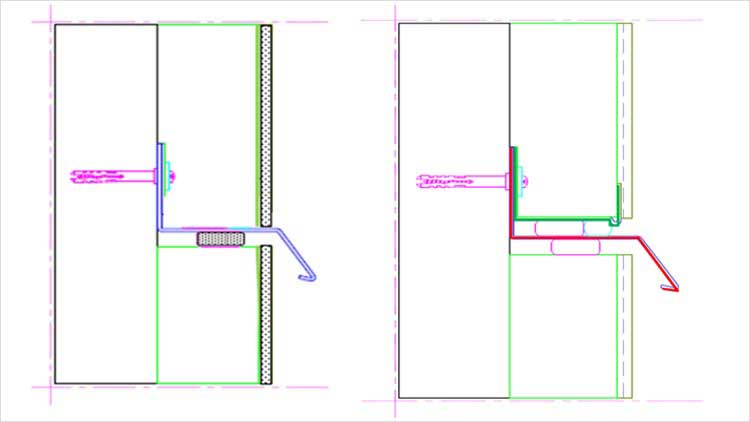

INTERRUZIONI DEL CAPPOTTO

Non tutti i produttori di sistemi a cappotto sono concordi nella necessità o opportunità di interrompere il cappotto qualora le superfici da rivestire vadano oltre determinate misure.

Se si fa mente locale alle sollecitazioni che operano all’interno degli strati del cappotto si vede come nello strato isolante gli sforzi sui pannelli non si vanno a sommare, anzi si contrastano e restano localizzati nelle linee di giunzione dei pannelli isolanti sollecitando la rasatura lungo tali linee e pertanto non sembrerebbe necessario introdurre interruzioni nel sistema per garantire una corretta affidabilità

Pur tuttavia, nel rivestimento a cappotto la “crosta esterna” (rasatura armata e finitura ) è uno strato monolitico applicato su una serie di pannelli accostati tra loro e su di essi scarica tensioni dovute ad allungamenti o ritiri (di natura termica) che riguardano tutta la superficie della “crosta”

Ridurre questi allungamenti/ritiri e contenere di conseguenza le sollecitazioni che interessano la “crosta” è, a parere di molti esperti, un buon metodo per assicurare ulteriormente una buona e lunga vita al cappotto.

Nel Rivestimento a Cappotto il colore della finitura è certamente un fattore importante nella valutazione della necessità o meno di fare interruzioni nel cappotto.

Quanto sembra lontano il tempo in cui si diceva:

“Su cappotto solo rivestimenti di spessore non inferiore a mm.1,5 e di colore chiaro!!!”

Questa affermazione è ancora assolutamente valida tanto che nelle citate UNI/TR 11715 al paragrafo 9.5.2 Indice di Riflessione (IR) si afferma quanto segue: “Per Sistemi ETICS si consiglia un valore IR superiore al 20% riferito agli intonaci di rivestimento o alle eventuali pitture protettive. In caso di IR inferiore al 20% è necessario affidarsi a Sistemi garantiti dal produttore”.

Ma proprio nell’ultima riga si apre a soluzioni che il singolo produttore può aver sviluppato e certificato, sistemi con finiture dai colori “impegnativi e forti ”.

Il cappotto termico rappresenta un sistema sul quale i maggiori produttori Italiani ed Europei hanno investito e continuano a investire forze tecniche e impegni economici per un continuo ampliamento delle soluzioni estetiche ed architettoniche del rivestimento a cappotto in supporto alle esigenze della Progettazione.

Oggi si possono indicare varie finiture che brevemente riassumiamo in questi gruppi:

Gruppo dei rivestimenti “Continui”

- Rivestimenti RPC (Riv. Plastici Continui) caratterizzati da leganti acrilici, silossanici e formulati con o senza additivi che conferiscono proprietà di autopulizia superficiale

- Rivestimenti minerali in polvere o in pasta

- Rivestimenti prodotti con cosiddetti “Pigmenti Freddi”

- Rivestimenti design

- Pitture uniformanti e protettive da applicare sulle superfici dei rivestimenti di cui sopra per ottenere la massima uniformità e resistenza agli agenti inquinanti ed atmosferici in genere

RISULTA ESSERE FONDAMENTALE LA CARATTERISTICA CHE DEVONO AVERE TALI FINITURE DI RESISTENZA ALL’ATTACCO DI ALGHE O MUFFE.

- Gruppo dei rivestimenti “modulari”

- Rivestimenti modulari in listelli sottili di cotto o tipo cotto

- Rivestimenti modulari in clinker

- Rivestimenti modulari in gres dalle varie finiture lisce o strutturate

- Rivestimenti di tipo lapideo

PER QUESTE SOLUZIONI RISULTA DI GRANDE IMPORTANZA CONDIVIDERE E SVILUPPARE LA SOLUZIONE ESTETICA CHE SI VUOLE ADOTTARE CON UN PRODUTTORE DI SISTEMA, DOTATO DI CERTIFICAZIONE SULLA SCORTA DELLE ETAG 004 PER QUANTO RIGUARDA IL TIPO DI MODULO, LA DIMENSIONE, L’APPLICAZIONE, LA DIMENSIONE DELLA FUGA TRA I MODULI E LA SUA STUCCATURA.

Tanto per dare un’idea del valore a trazione di un EPS 80 in Grafite, nel senso perpendicolare alle superfici del pannello, è di circa 110÷120 Kpa (ossia per chi non è avvezzo a questi valori 1,12÷1,23 kg/cm2).

Il che significa che se il rasante è ben aderente (sia da secco che da bagnato – come da prove ETAG 004) al pannello isolante ed il rivestimento al rasante, per strappare un metro quadrato di rivestimento ci vogliono più di 10 tonnellate – attenzione: questi sono valori che vogliono dare unicamente un’idea dell’affidabilità del sistema e far riflettere su molti dubbi non giustificati. I valori di prova in cantiere sono quelli che contano realmente, ma soprattutto la conoscenza delle tensioni che operano sul sistema cappotto.

E sempre per dare un’ulteriore informazione: agli sforzi di taglio (ossia: con il peso del rivestimento fin dove mi posso spingere?) come si comporta un pannello di EPS 80 in Grafite?

Al taglio un EPS 80 in Grafite offre una resistenza di 80÷90 kpa e quindi rivestimenti di peso dell’ordine di 25÷30 Kg/M2 non sollevano preoccupazione, salvo ragionare sulle dimensioni del modulo che rappresenta il parametro più importante rispetto al peso.

La presenza di muffe (o meglio alghe) sulla superficie del rivestimento a cappotto è ormai un fenomeno ampiamente studiato e conosciuto a livello europeo – ne fa testo una serie di convegni scientifici del settore tra cui quello tenutosi in occasione del SAIE di Bologna del 1998 con la presenza di tecnici del settore.

Tale presenza è dovuta fondamentalmente a due fattori:

- Il fatto che il cappotto isola la crosta esterna del Cappotto termico dal calore prodotto all’interno dell’alloggio e nel periodo invernale tale “crosta” (soprattutto nelle pareti rivolte a Nord) rimane per lungo tempo bagnata dall’umidità presente in atmosfera e dalla condensa che si forma in particolare nelle notti stellate così come si forma sui tettucci delle auto in parcheggio.

- Il fatto che esiste una sempre più massiccia concentrazione di spore nell’atmosfera di particolare aggressività e vitalità (ne fa testo il proliferare di allergie)

Inoltre, se i due fattori suddetti si trovano ad agire in zone di particolare umidità o se le condizioni al “contorno” sono interessate da vecchie colonie di tali microrganismi, la proliferazione di muffe (ALGHE) è per così dire facilitata.

Questo fenomeno per altro trova riscontro anche su superfici non “Cappottate”, ma che rivestono muri al cui interno c’è un forte isolamento – in tal caso si evidenzia come, in corrispondenza di travi e pilastri (zone di fuga del calore prodotto all’interno) dove l’umidità superficiale viene asciugata dal calore disperso attraverso le strutture, le muffe/alghe non trovino condizioni di proliferazione.

Ciò ad avallare la tesi secondo cui la presenza di questi infestanti non è dovuta a fattori che riguardano i rivestimenti adottati, bensì a cause del tutto contingenti e legate ai metodi costruttivi e situazioni locali (in centro città -ove è bassa la presenza di spore – non si verificano facilmente fattori di attecchimento di muffe, salvo in zone alberate).

Nelle foto di seguito sono riportati 2 esempi di infestanti su facciate su cui NON è presente il cappotto termico.

Nella foto a destra un edificio con struttura in c.a. e tamponamento isolato in intercapedine

Poiché il cappotto termico sulle pareti a nord manifesta facilmente queste problematiche per quanto suddetto in merito alla “bagnatura” della superficie del cappotto nel periodo autunno-invernale, da anni i produttori sono intervenuti con studi di prodotti, ricerche e certificazioni di soluzioni di finitura del rivestimento a cappotto in grado di NON ESSERE attaccate da questi infestanti.

Va precisato che ogni serio produttore di sistemi a cappotto ha soluzioni specifiche per come attuare questa protezione alla proliferazione di muffe ed alghe.

Negli ultimi anni, in tutta Europa, tale fenomeno è stato affrontato con grande impegno dalle società che operano nel settore del Cappotto. Istituti di certificazione e ricerca come il Fraunofer Institut di Monaco hanno individuato metodi di verifica del grado di abbattimento di tali fenomeni in facciata.

TRATTARE LA SUPERFICIE ESTERNA (in particolare se rivestita con finiture “continue”) CON PRODOTTI O CICLI ANTIALGHE E AUTOPULENTI È UNA RICHIESTA SPECIFICA DA INSERIRE NEI CAPITOLATI TECNICI.

Rileggi i capitoli precedenti:

- Guida essenziale sul cappotto termico, la presentazione ufficiale

- Guida essenziale sul cappotto termico, CAPITOLO 1 – I COMPONENTI DEL CAPPOTTO

- Guida essenziale sul cappotto termico, CAPITOLO 2 – L’APPLICAZIONE CORRETTA DEL PANNELLO ISOLANTE TERMICO

NELLA PROSSIMA USCITA PARLEREMO DI IGROMETRIA DEL CAPPOTTO

NOTE DELL’AUTORE – Ing. Carlo Castoldi – Comitato Tecnico Scientifico di Rete IRENE, è stato membro della Commissione UNI per Cappotto e Pareti Ventilate e della Commissione Tecnica Cortexa (Consorzio per la diffusione della cultura del sistema cappotto).